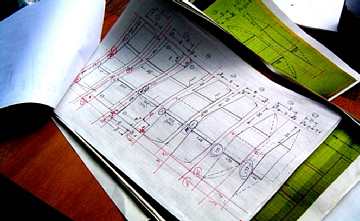

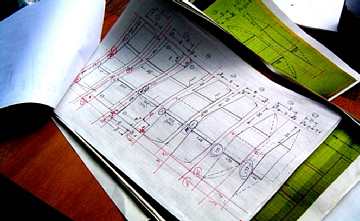

SUNLAKE EVO ボディカウル 横リブ 設計図 ver.1.00 確定版

2007年6月08日 サンレイク・ガレージ

前日夕刻に積層したキャノピー後尾。まだすこしベタベタしているが、

早く装着して見たい気持ちを抑えきれず、内側の刳り抜きに着手。

こちらは本体側。前輪のタイヤハウス部分の刳り抜き介し

ハウス内の気流を少し意識して丸く残してみた。

そろそろシャーシにも手を付けなくてはならないため、車庫の

大半を占拠していたカウル製作作業台(天板雌型)を解体することにした。

作るのには3日かかったが

解体するのは一時間

ついでに模様替えと大掃除。またまたトラックいっぱいの廃棄物

軽いボディカウルを天井から吊すと、その下で作業できる。

夕刻、太田鉄工所に進捗報告におじゃますると、

立命館大学チーム、後輪足回りの軽量化に奮闘中。

こちらはAsuka号 ほとんど出来上がってます。

この日、Asuka嬢より裁鋏の寄付をいただきました。先日、お手伝いに

来て頂いた際に使わされた鋏がよほど、お気に召さなかったようです。

この鋏「Asukaちゃんの鋏」と名付けられ、大切に使われています。(今のところ)

2007年6月09日 後輪スパッツ仕上げ

補強クロス積層が完了した後輪スパッツの内側刳り抜きに着手。

まず、はみ出していたクロスを新しい鋏でカット。よく切れる。(感謝)

刳り抜きほぼ完了。スチレンボードのリブと紙粘土を多用した

ため、この内型結構重かった。これで同時に450gの軽量化。

ダミーパネルを使ってパネルレイアウトを確認する。図面は天板を平板近似

して書いているが、実体は二次曲面なので、この現物合わせ作業は不可欠。

図面上で直角や平行でも実体面上では、そうならないんだよなあ。

2007年6月10日 コクピット

前日のパネルレイアウト最終確認の結果を基に、コクピット部分を切り取りを実施。半年かけたボディにカッターナイフを突き立てる作業は少々緊張する。

天板の背の部分は山型になっているため、予め補強用の小さいリブを入れ、内側からカーボン積層している。 (2007年12月15日の作業 参照)

2007年6月10日 都内某所

既に「いつもの店」になりつつある。

集まったのはこのメンバー。毎度豪華だ

今回の話題はモーター巻線作業報告。Mr.Slimは体調不良とのことだったが、H澤監督参加とのことで、無理して出席。このお二人は、仲良くミツバのU山氏に弟子入りして巻き線の手ほどきを受け、さらに作業に先じたH監督が、聖地まで赴いて伝導師slim氏のお手伝いをしにいったという仲である。他の3人は約二時間、2人が語り合う「巻線が如何に大変か」という話に、ただ相づちを打つだけの存在として座っていた。

2007年6月14日 視覚化された「風の気持ち」

監督が巻いたコアを組み込んだモーターが到着した。

側面には冷却用の穴。

シャーシを机に縛り付けて監督が乗り込み、

キャノピーと後部成型用「カツラ」を付けて後方視界を確認。

エポキシの硬化収縮でカウルが少し変形しているため、あちこち微調整が必要だ。

サスペンションを仮付けし、前輪サス下カバーのフィッテイングを確認

後輪スパッツも装着してみる。

カウル、キャノピー、カツラを仮セットし、

初めてその全体像を現した SUNLAKE EVO

「風の気持ち」の視覚化です。立ちふさがる空気の固まりをしなやかに突っ切る前端部の観念的イメージは少年時代の夢「マッハ号」。後輪スパッツの前端部は新幹線700系、スパッツがボディ底面に溶け込んで行くラインのお手本は歴代最小級のCd値を誇る日産サンフェイバー。

誰ですか? Jonasunに似てるなんて云ってる人は? (素材的には僕も天然木材をもっと使いたい。ちなみにダッシュボードは木目を活かしたシナベニア)

2007年6月15日 シャーシの補強工事 その1

天板積層部分、うまく貼れていなかった所の手直し中。

レジンペレット入り袋は曲面部に荷重をかけるのに有効な手段

シャーシ補強工事昨年のスピンの際に剥がれた補強リブの代わりに新たなフランジを取り付けることにした。心材に二枚重ねたロハセルを使い、既存シャーシのエッジに巻き付けるようにカーボンクロスを積層。

2007年6月16日 シャーシの補強工事 その2

昨日使った押さえ板。

押さえ込む相手の平坦度が良くないため、板で挟み込んでも均一に荷重をかけることはできない。そこで、圧接面にレジャーシートを貼り付けて使ってみた。これがなかなか優秀。適度な堅さで圧が逃げず、押さえ込みはバッチリ。しかも接着剤や樹脂との接着性が乏しいため誤って樹脂が付着しても離型に困ることはない。

積層自体は大成功だったのだが ・・・・・・・・・・・・・

サンレイク号のシャーシはシンプルな箱形バスタブ構造。左右の前輪と後輪との間は長い箱形で接続されているわけだが、この箱形がコーナリングの際の荷重で左右に撓るのをフランジを取り付けて改善しようとしているのである。結果は、確かに改善された。箱形部分の剛性は格段に上がり、人力でひねったくらいではビクともしなくなった。その代わりに、前輪サスの取り付け部分(ここは内側にフランジを取り付けてあるので、もの凄く丈夫)と箱形部分の境界に歪みが集中してしまう結果を招いてしまったのである。ひねりを加えると、ほとんど「く」の字に曲がってしまうではないか!!。(これまでは箱形部分が全体に撓うため、全体には歪むが特定箇所に歪みが集中することは無かった。)

このままでは、最悪、前輪取り付け部と、ドライバーが座っている箱形部分が千切れてしまうかもしれない。これは不味いぞ。

と、いうことで、さらにフランジとは別に、前輪取り付け部から箱形部までをカバーする形で、さらに補強リブを追加することにした。バッテリーケースの高さと干渉しないように注意しなければならない。再度専用の押さえ治具を作り、今度はシャーシを横倒しにして片側ずつ貼り付けることにした。

車体を横倒しにし、クランプと鉛ブロックでしっかりと面圧をかける。

こちらから見ると、かなりアクロバチック

2007年6月18日 シャーシ補強工事は続く

今日は、逆サイドの追加リブ取り付け作業。

左:まず、車体を逆サイドに横倒し

中:プラダンボールに、ポリエチレンシート(厚手のゴミ袋でOK)を仮固定

右:エポキシと硬化剤を調合

まず、ポリエチレンシートに樹脂を塗布し、

(シートが樹脂を弾いてしまうので素早く)カーボンクラスを敷いて、

さらにその上から樹脂を塗り、

ヘラでひっかくように樹脂を延ばしてクロスに、しっかり含浸させ(これが肝心)、

余分な樹脂を掻き出してウエスで拭き取る。

ポリエチレンシートごとプラダンから剥がして、ポリエチレンシートが剥離面になるように所定の場所に貼り付けて

後は型枠で押さえ込み荷重をかける。

いわば常温硬化の非常に寿命が短いプレプリグである。樹脂含浸させたクロスだけを剥ぎ取ろうとすると、クロスの折り目がずれてしまい、形もサイズもガタガタになってしまうのだが、この方法を使えば、ほぼ切り取ったままの形を維持することができる。樹脂の含浸度合いもほぼ均一に。硬化後の剥離面もポリエチレンシートがしっかり密着していればツヤツヤになる。難点は樹脂が少し多めになってしまうことと、曲面に使おうとするとポリエチレンシートとクロスをずらさねばならなくなること。

2007年6月21日 ドラマの予感

朝、太田鉄工所に寄り道すると、太田パパ氏が

「立命館の車両が大破したらしい。」

「え? いったい何が??」

「朝、電話があった。学内で試走していて、ぶつけたらしい。」

どの程度のダメージかは実物を見なければ解らないが、大破というからには、かなり派手に壊したのだろう。一週間後に試走会を控え、しかも助っ人制度でプロドライバーの指導を受けなければならないというこの時期に。援助は惜しまないが、こちらの、それほど余裕が有るわけではない。

ところで、

「太田さん、なんだか嬉しそうですね?」

「ん? そうか?」

トラブルがあるとワクワクするのは、重症のソーラーカー病患者に共通する典型的な末期症状である。ここまで病気が進むと、もう治すことは出来ず、不治の病となる。

僕も少しワクワクしてきたが、その気持ちを抑えて(?)まずは自分たちの車両を作らなければ

完成した補強フランジと追加リブ

毎度懸案となるカウルとシャーシの接合。色々と金具を

取り寄せてもらって検討したが、結局は軽量化を優先し

簡単な金具とM5のネジ4本で接合することにした。

さて、夕刻、立命館大学チームのブラタリウス号のお見舞いに再度鉄工所を訪問すると、青ざめた表情の学生メンバーが黙々と、本当に黙々と作業していた。

これが鉄工所に担ぎ込まれたときの状況

縁石にモロにぶつかったらしい。鋭角に曲がったアルミ角材が衝撃の大きさを物語っている。サスペンションのAアームの付け根は捲れ上がって穴があいている。フレーム全体にも歪みが生じているようだ。

足回りのパーツ類。ホイールは御陀仏、Aアームも歪んだ。

左:切除された鼻先部分 (右)名医の手で新たに造形移植されたシャーシ先端部

シャーシがこれでは、カウルの方も相当ダメージを受けているだろう。写真を見せてもらっているうちにデジカメのバッテリー切れ。いずれにせよ実物を見ないとよく解らない。詳しい事故の状況を問いたかったが、あまりに落ち込んでいるので聞きそびれてしまった。

僕は、君たちの先輩達がいくつものトラブルを乗り越えてソーラーカーを走らせる姿を見てきた。今回もきっと乗り越えてくれると信じている。ここを超えれるかどうかで、オトコの値打ちが決まるってもんだ。

2007年6月22日

朝、鉄工所に寄ると、親方は、既に一仕事すませた後だった。

ペダルが取り付けられたフレーム

この日の夕方、ブラタリウス号のフレームは退院したとのこと。カウルが気になるなあ。

左:揉み上げと底を成型中のカツラ(キャノピー後尾の整形体)

右:カウル天面とキャノピー部の接合

天板は平面でなく、しかもシャーシの上面との間に空隙がある。さらにキャノピーの高さ自体はシャーシに取り付けられたロールバーで決まる。この三つの条件を満たすためには、キャノピーの一部は天板に埋まり、一部は天板の上に乗るという、かなり高度な加工が(しかも現物あわせで)必要となる。この日、ほぼ一日かけて位置関係を割り出し、なんとか接合作業に着手することができた。低すぎるとロールバーに引っかかって持ち上がってしまうし、高すぎると空力悪化+影が大きくなるので太陽光発電量にも影響が出てくる。

2007年6月23日

成型し終わったカツラを装着してみる。

少し隙間が出来てしまったが、トリミングできる範囲。

シャーシを机の上に載せ、さらにカウルを被せて各部の

勘合と前輪サス下カバーのフィッティングを調整中。

コクピットの前の部分には前輪とサスペンションが入るため、ボディカウル内部に大きな空間ができ、強度的な弱点となっている。過去、後尾が壊れることが多かったので、そちらの補強に意識が向いていたが、いざ、全体の剛性が予想以上に高めに仕上がってくると、今度はこの部分の強度が気になってきた。もちろん、従来のカウルと同程度以上の剛性はあるのだが、キャノピーの取り外しや、ソーラーパネルに与える歪みを考慮すると、重量増を最低限に抑えた補強が必要だ。

コクピットの前部をカーボンクロス補強

定番になった簡易プレプリグを基体に貼り付け、予めコンパネとスチレンボードと養生テープで作っておいた型枠をクランプで固定。さらに既存のリブなどのため凹凸が有る部分はレジンペレット入り袋で押さえ込む。

2007年6月24日

仕上がり確認。少しクロスが足りなかったが、剛性は十分

2007年6月25日

キャノピー取り付け部の内側からもコーキング

2007年6月26日 立命館大学BKC アクトα

先週末に学内試走でクラッシュしたという車両のカウル側ダメージ見積もりに訪問した。

ダメージはほぼ想定通り、前輪スパッツ部が全壊状態

このボディカウルと僕たちの関係は深い。

2003年、ギリシャ行き切符を手に入れるためにドリーム参戦を決意した僕たちは、それまで使っていたチャレンジクラス4連覇ボディを、マレーシア以来交流を深めていた立命館大学チームに譲った。彼らはそのカウルに合わせてシャーシを作り、「ヴィマーナ」の名で2003年シーズンのレースに参加した。ヴィマーナは2003鈴鹿の第1ヒートをチャレンジクラス首位で折り返し、読売新聞滋賀版に大きく取り上げられたそのニュースのおかげで、翌年彼らは新しい太陽電池パネルを購入する予算を大学当局からせしめたのである。ヴィマーナのカウルは今も立命館大学に大切に保管され、イベント時に活躍している。

翌々年、彼らは今度はヴィマーナのシャーシに合わせて、サンレイクと同じユニセクシュアル・ファブリケーション手法を用いて新しいボディカウルを作製した。それがこのブラタリウスである。製法を勧めた手前(唆したという言い方も出来なくはないが、後ろめたかったわけではない)最も作業難度が高く、やり直しが効かない外郭積層時には僕を含め、何人もが手伝いにいったという愛着のある車体である。

左右のスパッツの拡大。コアの発泡スチロールが完全に砕け、

割れた外郭が、かろうじてぶら下がっているという状態。

天板にダメージが無いのが不幸中の幸い。少なくとも目視レベルでは太陽電池パネルに損傷は無い。ノーズ部の下側には固い突起にぶつかったと思われる傷跡が生々しく残っているが、この部分も、やけに丈夫で、潰れることなく突起物に乗り上げた形になったのが幸いだったようだ。

現在進行形の僕たちの車体も、同じ製法な訳だが、こんなに丈夫ではない。後から塗り足す形で、コッテリと樹脂とペイントが盛りつけてあるようだ。でなければ、こんなにカウルが重いはずがない。

問題はシャーシが収まる開口部周辺。軽量化のつもりだったのだろうが、この周りの内層材が必要以上に刳り抜かれており、形状と最低限の強度維持に必要なリブの一部も取り払われている。修復作業は、基本的には潰れた部分を切り取り、その部分に発泡スチロールブロックを接着して、元の形に削りだし、無事な部分と重なるように表面に補強クロスを積層すればよい。云うのは簡単だが、リブが取り払われているため、まず最初の発泡スチロールブロックを積み足すための基準面が簡単には出せないのである。

内側から見た車体前部。タイヤハウスの天板面が

刳り抜かれており、リブも折れ、基準面が出せない。

コクピットの入り口となる車体上面の開口部は丁寧に開口部を折り返す形で額縁状にカーボンクロスが積層してあり丈夫。この効果は天板側の剛性確保にプラスになっている。この開口部に続く天板に埋まっているリブを延長して基準面を作るしかなかろう。手間はかかるが時間さえかければ出来なくはない。

内側から見た車体後半。コクピット周りは比較的丈夫。後半のダメージは比較的

軽いが、シャーシと固定する部分は、しっかり作り直さなければならないだろう。

シャーシ側の再調整も必要で、週明けの試走会までに修復するのは不可能。試走会はヴィマーナのカウルを使って参加する計画とのこと。他人が作ったヴィマーナのカウルより、手間はかかれど自分たちが手がけたブラタリアスを修復する方が良かろうと考え、この時はブラタリアスを修復するための大まかな作業手順を示してアクトαを後にした。 (後日、試走会で安定して走るヴィマーナを見たときに、この方針は撤回されることとなった。)

2007年6月28日 試走会前の最後の週末

里帰りしていた考古学研究所の所長が戻ってきた。

ドレスアップしているのが解るかな?

左:本日から新人K村(繊維系技術)が参加。ザイロン手撚り糸作製中。

右:補強フランジとぶつかったため、あて板を付け替えてロールバーの再取り付け。

コンプレッサーで車内に散乱したカーボン屑、金属屑を大掃除

電装系インストール。 恐る恐るスイッチを入れると、とりあえず

モーターは回った。最低限、試走会でコースを走ることはできそうだ。

(積算電流計が動作していないことに、気付かなかったのは大失策)。

ブレーキオイルを入れて、エア抜きをする。

ポンプが壊れてしまい、試行錯誤の結果、重力と掃除機の吸引を

組み合わせて導入するK/Hを確立した。 必要は発明の母

新しいホイールにタイヤをセットする。 遅ればせながら総チューブレスに

するのは実は初めて。前輪は意外にあっさり入ったが、毎度後輪は苦労する。

キャノピー後部の整流効果を狙ったカツラを接着。

2007年6月29日 試走会前日

朝から雨である。どこか(琵琶湖東岸)に雨女がいるに違いない。今日は、今回ドライバーも兼務する予定のH澤監督が、更新切れになったドライバーライセンス再取得のための講習を鈴鹿で受けている。・・・・・・・実は、彼、過去何度もこの講習会で講師してるんですけどね。・・・・・・・ TeamAsukaのエントラント嬢と、第二ドライバーをお願いした日本最年長の現役ソーラーカードライバー柴田御大も講習を受けているはず。今年出場するチームのドライバーの中で、1992年の第一回目の鈴鹿を経験しているドライバーは柴田さんだけでは無いだろうか?

明日、30日も小雨予想だが、天候回復基調なので午後の部に期待。昨年試走会では積み込み時に、ずぶ濡れになってしまった。製作途中の車体をなるべく濡らしたくない。なんとか雨の切れ目があればよいのだが・・・・・。

空を恨めしく見上げながらも昨日やり残した細々した作業の続きを実施。

前輪サズ下カバーをザイロン撚糸とバネでつり上げる。後輪側も同じ構造。

タイヤハウスの下側を覆うカバーとスパッツは、定常走行時に車体底面と沿うように製作してある。車体をリフトアップしたり、大きくバウンドした際には、サスペンションの一部が車体底面より下側に飛び出るため、カバーを車体に強固に固定してしまうとカバーが壊れるか、剥がれてしまうのである。過去の車体では、カバー・スパッツの大きさに余裕を持たせ、素材も変形しうるフレキシブルな物を選び、さらに車体との固定もマジックテープなどの柔構造にしてこの問題を回避していた。今回の車体製作では寸法をギリギリまで詰め、さらに機械的tanδを最小限に抑えるために柔構造部分を減らし、カバー自体もCFRPのリジッド構造で製作している。従って、この問題を機械構造的に回避する必要が生じたのである。

前輪の下カバー。スパッツ幅をギリギリまで狭めているので苦しい。

午後、車重バランスの調整に着手することにした。2005年にNEO用に製作したバッテリーボックス(横並べ)を乗せ、ドライバーとボディカウル含めてフルセットアップして前後車輪の重量バランスを測定してみると、前輪過荷重状態であることが判明した。

ソーラーパネル未装着なので多少の誤差はあるが、ボディカウルの重心がNEOに比較してかなり前に来ているのは明らかだ。このこと自体はねらい通りで喜ばしいことなのだが、タイヤに加わる重量のバランスが崩れている状態は好ましくない。

バッテリーの位置と並べ方を変え車重バランスを調整する。

従来のバッテリー(横並べ)ケースを使った場合には初期の想定位置から20cm後ろにずらさなければならない事が判明した。シャーシとボディカウル勘合はギリギリであるため、この位置ではカウルを装着することが出来ず、カウル側を大きく刳り抜き、さらにシャーシの張り出しも延長しなければならなくなる。カウル下腹の開口部の枠は、カウル全体剛性を維持するために念入りに補強してある。これを断ち切ってしまうとこれまでの作業の苦労が水泡と帰す。

さらに、バッテリーを乗せたり下ろしたりを繰り返していた、この時にシャーシの異変を察知した。フラップの強度が明らかに低下しているのである。内層材破壊の疑いが濃い。最悪、走行中にバッテリ搭載部の底が抜け、シャーシが崩壊してしまうかもしれない。

悩んだ末、バッテリーの配列を縦並べに変更することに決定した。全体バランス的には、やや後輪側の負荷が大きくなるが、フラップ全体にバッテリーの重量が均一分散され、さらに幅方向のモーメントも小さくなるため、シャーシ構造への負担を軽減することができるだろう。しかも、形状が全く異なるにもかかわらず 奇跡的にフラップの長さ方向にギリギリ収まるのである。これは神の導きに違いない

問題は新たにバッテリーボックスを作らなければならないこと。時刻はすでに積み込み開始を予定していた16時を経過している。

・・・・・・・ 時間がない。 ・・・・・・・

その時、頭に浮かんだのは、2002年まで使っていた旧式の鉛バッテリー用ケース。合板とビニダンがあれば製作可能。 雨の中、DIYショップを大急ぎで往復し、あり合わせのコンパネで底板を作り、展開図に従いビニダンを鋏でジョキジョキ切り、

ベルトで縛れば、即席軽量バッテリーケースの出来上がり。強度も十分。

カウル開口部のエッジを少し切り取る必要が生じたが、

本体内部の補強部には達していないため我慢しよう。

18時を回ってから積み込み作業開始

18時半、積み込み完了。幸い、雨も小休止で車体も道具類も濡れずにすんだ。

さて、明日の天候は如何に?