Team SunLake丂慜揷嫿巌丄暯郪晉巑抝

侾丏僜乕儔乕僇乕幵懱偺摿堎惈

丂堦斒偺帺摦幵偲堎側傝丄僜乕儔乕僇乕偺幵懱偵偼丄戝柺愊偺僜乕儔乕僷僱儖傪搵嵹偡傞偨傔偺岺晇偑昁梫偲側傞丅懢梲岝敪揹偺娤揰偐傜偼僜乕儔乕僷僱儖偼暯斅偱偁傞偙偲偑桳棙偱偁傝丄堦曽偱丄嬻婥椡妛揑偵偼棳慄宆儃僨傿僇僂儖偑岲傑偟偄丅嫞媄梡僜乕儔乕僇乕偺愝寁惢嶌偼椉幰偺愜傝崌偄傪晅偗傞偙偲偱偁傞偲姺尵偱偒傛偆丅

丂棟憐偺僜乕儔乕僇乕宍忬偼丄枹偩帋峴嶖岆偺搑忋偱偁傞偐傜丄幵懱惢嶌偺庤朄偼弌棃傞偩偗宍忬帺桼搙偑崅偄庤朄偱偁傞偙偲偑朷傑偟偄丅

丂堦斒揑側幵懱峔憿偲庡側峔惉嵽椏丄嬶懱椺偵偮偄偰昞侾丏偵帵偡丅

丂楌戙 SunLake崋偺幵懱偼丄俠俥俼俹惢偺僔儍乕僔偲丄昞憌慇堐曗嫮偟偨敪朅僗僠儘乕儖偺儃僨傿僇僂儖偲偄偆摿堎側峔惉偱偁傞丅懢梲揹抮僷僱儖埲奜偺傎偲傫偳偺峔惉梫慺傪僐儞僷僋僩側僔儍乕僔晹偵媗傔崬傫偱偁傞偨傔丄儃僨傿僇僂儖偺僨僓僀儞偵偍偗傞懇敍忦審偼丄懢梲揹抮僷僱儖攝抲偲嬻婥椡妛懳嶔偺傒偱偁傞丅

俀丏俥俼俹丗慇堐嫮壔僾儔僗僠僢僋

(1)俥俼俹偲偼

丂俥俼俹丗慇堐嫮壔僾儔僗僠僢僋偲偼丄寉検偱偁傞偑抏惈棪偑掅偔峔憿嵽椏偵晄揔偲偝傟傞僾儔僗僠僢僋傪丄僈儔僗慇堐丄僇乕儃儞慇堐摍偺崅抏惈棪嵽椏偵傛傝曗嫮偟偨暋崌嵽椏偱偁傞丅揔愗偵惉宆偝傟偨俥俼俹偼丄揝丄傾儖儈嵽偵斾妑偟俀攞埲忋偺斾嫮搙乮嵽椏嫮搙乛斾廳乯傪帵偡偨傔丄寉検壔偑昁梫側僜乕儔乕僇乕偵嵟揔側嵽椏偺堦偮偱偁傞丅帺摦幵暘栰偱偼俥俼俹偲暋崌嵽椏乮僐儞億僕僢僩乯偲偼丄傎傏摨媊岅偲偟偰巊傢傟偰偄傞丅

(2)俥俼俹偺暘椶

丂俥俼俹偼儅僩儕僋僗庽帀偲曗嫮慇堐偺慻傒崌傢偣偵偰暘椶偝傟傞偑丄摿惈柺偱偼曗嫮慇堐傊偺埶懚搙偑崅偄偨傔丄曗嫮慇堐偺摢暥帤傪晅偗偰俧俥俼俹乮徤巕慇堐嫮壔乯丄俠俥俼俹乮扽慺慇堐嫮壔乯丄俲俥俼俹乮働僽儔乕嫮壔乯丄倅俥俼俹乮僓僀儘儞嫮壔乯丄俢俥俼俹乮僟僀僯乕儅嫮壔乯側偳偲棯婰偝傟傞丅庡側曗嫮慇堐偺婡夿摿惈傪昞俀丏偵帵偡丅

丂慇堐嵽椏偺斾嫮搙乮扨埵廳偝偁偨傝偺嫮搙乯偼堦斒揑側嬥懏嵽椏傛傝辍偐偵崅偄偑丄嬥懏偑傎傏摍曽惈偱偁傞偺偵懳偟丄慇堐嵽椏偼偁偔傑偱傕慇堐曽岦偵偮偄偰偺嫮搙偱偁傞偙偲偵棷堄偟側偗傟偽側傜側偄丅

丂俹俛俷丄HD-PE側偳偺桳婡慇堐偼丄僇乕儃儞慇堐丄僈儔僗慇堐偵斾妑偟丄堷挘抏惈棪偼桪傟傞偑埑弅抏惈棪偑掅偄揰偵傕拲堄偑昁梫偱偁傞丅

丂墛揤壓傪憱傝懕偗傞偙偲傪廻柦偯偗傜傟偨僜乕儔乕僇乕偵偍偄偰偼丄懢梲揹抮偺庡梫嵽椏偱偁傞寢徎僔儕僐儞偲丄幵懱嵽椏偲偺俠俿俤乮慄朿挘學悢乯嵎偵傕拲堄偑昁梫偱偁傞丅寢徎僔儕僐儞偺俠俿俤偼俁ppm/K掱搙丄傾儖儈嵽偼俀俁ppm/K偱偁傞丅俀侽ppm/K偺俠俿俤嵎偼丄侽乣俆侽亷偺壏搙嵎偱偼侽丏侾亾偺悺朄嵎偵側傞丅

丂傑偨挀幵廩揹帪偵悈傪偐偗偰僷僱儖椻媝傪峴偆偙偲偑懡偄偨傔丄彮側偔偲傕僷僱儖偵嬤愙偡傞晹嵽偵偼丄媧悈朿挘棪偑戝偒偄嵽椏偺巊梡傪旔偗偨曽偑傛偄丅

(3)俥俼俹偺惉宆曽朄

丂俥俼俹偺惉宆曽朄偼昞俁丏偵帵偡傛偆偵丄慇堐偺宍懺乮挿慇堐丄抁慇堐丄怐晍丄晄怐晍乯偲儅僩儕僋僗庽帀偺擬摿惈偵傛傝暘椶偝傟傞丅僜乕儔乕僇乕惢嶌偱巊傢傟傞偺偼丄壛擬峝壔宆偺僾儕僾儗僌傪梡偄傞僆乕僩僋儗乕僽惉宆朄偲丄忢壏峝壔宆偺塼忬庽帀傪梡偄偨僴儞僪丒儗僀丒傾僢僾朄偱偁傞丅

丒僆乕僩僋儗乕僽惉宆朄

丂丂帗宆偵僾儗僾儕僌傪僙僢僩偟丄壛擬乮壛埑乯楩傪梡偄偰峝壔偝偣傞曽朄偱偁傞丅俠俥俼俹偱偼僪儔僀僇乕儃儞朄偲屇偽傟傞偙偲傕偁傞丅僾儕僾儗僌偲偼曗嫮慇堐偺怐晍偵壛擬峝壔宆偺庽帀傪娷怹偝偣丄敿峝壔忬懺偵偟偨僔乕僩忬偺拞娫慺嵽偱偁傝丄忢壏偱宆偵僙僢僩偱偒傞偨傔丄帪娫傪偐偗偰嶌嬈傪峴偆偙偲偑弌棃傞丅側偍丄僆乕僩僋儗乕僽偲偼壔妛斀墳傪懀恑偝偣傞偨傔偵丄壛擬偲壛埑傪摨帪偵峴偆偙偲偑偱偒傞埑椡梕婍偺憤徧偱偁傞偑丄壛擬偺傒偺忢埑峝壔楩傪梡偄偨惢朄傕曋媂忋偙偪傜偵娷傔傞偙偲偵偡傞丅

丒僴儞僪丒儗僀丒傾僢僾朄

丂丂帗宆偵幒壏峝壔偺塼忬庽帀傪娷怹偝偣偨曗嫮慇堐晍涘傪愊憌偟丄忢壏曻抲偟偰峝壔偝偣傞曽朄偱偁傞丅俠俥俼俹偱偼僂僄僢僩僇乕儃儞朄偲傕屇偽傟傞丅帗宆偺傒傪巊偆曽朄丄帗宆偲梇宆傪慻傒崌傢偣傞僐乕儖僪僾儗僗朄丄帗宆偲僼傿儖儉傪慻傒崌傢偣傞曽朄側偳償傽儕僄乕僔儑儞偼懡偄丅曗嫮慇堐晍涘傊偺塼忬庽帀娷怹丄愊憌丄扙朅丄棧宆僼傿儖儉僙僢僩丄柺埑報壜側偳偺懡偔偺嶌嬈傪丄庽帀偑峝壔偟偩偡傑偱偺抁帪娫偺娫偵廔偊側偗傟偽側傜側偄偨傔丄柸枾側嶌嬈寁夋丄廃摓側弨旛偲僠乕儉儚乕僋偑寚偐偣側偄丅SunLake崋偺僔儍乕僔偲儃僨傿僇僂儖偼丄僴儞僪丒儗僀丒傾僢僾朄傪墳梡偟偨撈摿側曽朄偵傛傝惉宆偝傟偰偄傞丅

丂Team SunLake 偼1994擭偐傜枅擭寚偐偡偙偲側偔楅幁僪儕乕儉僇僢僾偵嶲愴偟偰偒偨丅

丂嵟嬤偱偼惉愌偑怳傞傢側偄偺偱栚棫偨側偄偑丄偍偦傜偔嶲壛僠乕儉拞嵟傕懡偔偺儃僨傿僇僂儖宍忬傪儗乕僗偵搳擖偟偰偒偨偲巚傢傟傞丅SunLake偼忢偵嬻椡惈擻偺夵慞偵搘傔偰偍傝偦偺徚旓揹椡偵偮偄偰偼屻弎偡傞偲偍傝栚妎偟偄恑壔傪悑偘偰偒偨丅

丂惢嶌媄擻偵偮偄偰偼慺恖廤抍偺変乆偼憂堄岺晇偵傛傝摿庩側惢朄傪梡偄丄抁帪娫偱儃僨傿僇僂儖傪惢嶌偡傞偙偲傪晲婍偵僜乕儔乕僇乕偱嵟傕廳梫偱偁傞偲巚傢傟傞嬻婥掞峈偺寉尭偵挧愴偟偰偒偨丅

丂変乆偺挧愴偺楌巎傪埲壓偵徯夘偡傞丅

1993擭丂SunLake嘥丗

1994擭丂SunLake II 丗

1995擭丂SunLake III丗

1996擭丂SunLake IV丗

1997擭

SunLake Va丗

SunLake Vb丗

Sunlake Vc丗

1998擭丂SunLake VI丗

丂

丂徚旓揹椡偼戝暆偵夵慞偱偒偨偑僷僱儖揬傝晅偗嫮搙偑妋曐偱偒偢丄儗乕僗拞偵僷僱儖偑旘傫偱偟傑偆傾僋僔僨儞僩偵尒晳傢傟偨丅

丂摉帠偲偟偰偼夋婜揑偵僪儔僢僌偺彮側偄儃僨傿僇僂儖僨僓僀儞偱偁偭偨丅

1999擭丂SunLake VII丂丗

丂宍忬偼婎杮揑偵98擭偺宲彸偱偼偁傞偑丄儃僨傿僇僂儖嫮搙偑旘桇揑偵岦忋偟偨偨傔徚旓揹椡偼10%嬤偔夵慞偝傟偨丅偙偺宍忬偱嵟傕摿昅偝傟傞偺偑墶晽偵嫮偄偙偲偱丄戜晽偺塭嬁傪嫮偔庴偗偨偙偺擭偺楅幁偱傕慡偔晄埨柍偔憱峴偡傞偙偲偑壜擻偱偁偭偨丅

丂丂丂楅幁憤崌俀埵丂CHALLENGE僋儔僗弶桪彑

2000擭丂SunLake VIII 丗

丂丂丂楅幁憤崌俁埵丂CHA僋儔僗桪彑乮俀楢攅乯

2001擭丂SunLake IX丂丗

丂丂丂楅幁憤崌俁埵丂CHA僋儔僗桪彑乮俁楢攅乯丂

2002擭丂SunLake X丂丗

丂丂丂楅幁丂CHA僋儔僗桪彑乮係楢攅乯

2003-2004擭丂SunLake Dream丗

丂僠儍儗儞僕僋儔僗儃僨傿僇僂儖偵斾傋懱姶揑偵傕崅懍堟偺僪儔僢僌偼戝偒偐偭偨偑儕僠僂儉僀僆儞揹抮嵦梡偵傛傞戝暆側寉検壔偵傛傝掅懍堟偺徚旓揹椡偼堄奜偵椙偄寢壥偱偁偭偨丅

丂丂丂楅幁憤崌俆埵(2003)

2005-2007擭丂SunLake NEO丗

丂2002巇條偵斾傋崅懍堟偱偺僪儔僢僌偑戝偒偐偭偨偑丄惢朄忋丄幵懱壓夞傝偺嬻椡張棟偑椙偐偭偨偺偱2002擭偵斾傋庒姳偺夵慞偼尒傜傟偨丅

2008-2009擭丂SunLake EVO丗

丂楅幁偺徚旓揹椡偼06乫-07俶俤俷偵斾妑偟偰侾俆亾傕掅尭偡傞偙偲偑弌棃偨丅慱偄捠傝偺嬻婥掞峈寉尭偼払惉偟偨偲巚傢傟傞丅

SunLake崋偺巇條乮徚旓僄僱儖僊乕偵娭學偡傞偲巚傢傟傞傕偺乯

僌儔僼侾丗SunLake崋偺恑壔偺楌巎丂1994乣2008擭

丂丂丂丂丂乮楅幁偺LAP偲徚旓揹椡巜悢偺僌儔僼乯

僌儔僼俀丗SuLake崋偺恑壔丂儃僨傿僇僂儖宍忬偺嵟揔壔

丂丂丂丂丂乮侽俉乪俤倁俷儌僨儖偵偨偳傝拝偔傑偱偺徻嵶乯

傑偲傔丗

丂儃僨傿僇僂儖僨僓僀儞偲僀僋僀僢僾儊儞僩偺曄慗傪崌傢偣偰尒偰偄偨偩偗傟偽丄僜乕儔乕僇乕偺徚旓揹椡夵慞偵娭偟偰懡偔偺僸儞僩偑摼傜傟傞偲巚傢傟傞丅

丂僨僓僀儞偵偮偄偰偼條乆側惂栺忦審偺拞偱擛壗偵棟憐宍忬傪梈崌偝偣傞偐偑廳梫偱偁傞丅嬤擭丄僨僓僀儞傛傝傕寉検壔傪廳梫帇偡傞孹岦偑偁傞偑丄挿擭偺宱尡忋偐傜丄儃僨傿僇僂儖宍忬偺嵟揔壔媦傃昁梫側崉惈傪妋曐偟偨偆偊偱寉検壔傪峴偆傋偒偱偁傞偲昅幰偼峫偊傞丅

侾丏SunLake丂俤倁俷

丂SunLake EVO偼丄僜乕儔乕僇乕儗乕僗楅幁偺僠儍儗儞僕僋儔僗偵弌応偡傞偨傔偵惢嶌偝傟偨掕奿敪揹検俉侽侽倵偺懢梲揹抮僷僱儖傪搵嵹偟偨俁椫峔惉丄ISF5000婯奿偺僜乕儔乕僇乕偱偁傞丅惢嶌帪娫偑尷傜傟偰偄偨偨傔丄僔儍乕僔摍丄幵椉偺婎杮晹暘偼媽幵懱傪棳梡偟丄偦偺懇敍忦審偺拞偱嬻椡妛揑惈擻傪嬌椡堷偒弌偡帠傪栚昗偵偍偄偰惢嶌偝傟偨丅

昞侾丏SunLake丂EVO丂婎杮僗儁僢僋

俀丏幵懱惢嶌庤朄

(1)僔儍乕僔丗俠俥俼俹丂僴儞僪丒儗僀丒傾僢僾

丂恈嵽乮儘僴僙儖丗億儕儊僞僋儕儖僀儈僪偺敪朅懱乯偵僇乕儃儞僋儘僗傪僴儞僪丒儗僀丒傾僢僾朄偱愊憌偟偰摼傜傟偨暯斅晹嵽傪慻傒崌傢偣丄宲偓栚偵偝傜偵僇乕儃儞僋儘僗傪揬傝懌偟偰愙崌偡傞庤朄偱惉宆偝傟偰偄傞丅乽宆乿偼懚嵼偟側偄丅婎杮晹暘偼1999擭偺惢嶌埲屻侾侽擭埲忋宱夁偟偰偍傝丄憤憱峴嫍棧偼8000km傪挻偊偰偄傞丅Sunlake EVO傊偺棳梡偵偁偨偭偰偼丄夁嫀偵僗僺儞帪偺幵懱傂偹傝偱屻晅偺媫憿儕僽偑奜傟偨斀徣偐傜丄愙崌柺愊傪憹傗偟偨曗嫮儕僽傊偺晅偗懼偊傪峴偭偨丅幵懱偺傂偹傝曄宍掅尭偵偼僇乕儃儞慇堐偺僶僀儎僗攝抲偑桳岠偩偑丄僇乕儃儞僋儘僗偺棙梡柺愊棪偑掅偔側傞偨傔幚峴弌棃偰偄側偄丅偦偺戙傢傝偵丄憌娫攳棧晹暘偺曗廋偺嵺丄僽儗乕僗乮嬝岎偄乯曽岦偵崅抏惈棪慇堐傪杽傔崬傓摍偺張抲傪峴偄丄嫮搙夵慞偵搘傔偨丅 (2)儃僨傿僇僂儖丗儐僯僙僋僔儏傾儖丒僼傽僽儕働乕僔儑儞

(2)儃僨傿僇僂儖丗儐僯僙僋僔儏傾儖丒僼傽僽儕働乕僔儑儞

丂敪朅僗僠儘乕儖僽儘僢僋傪嶍傝弌偟偰惢嶌偟偨儅僗僞乕乮梇宆乯偺奜昞柺傪慇堐曗嫮偟丄撪懁偺晄梫晹暘傪檴傝敳偔偙偲偵傛偭偰惢嶌偝傟偰偄傞丅堦斒揑側俥俼俹惉宆曽朄偱偁傞僶僀僙僋僔儏傾儖丒僼傽僽儕働乕僔儑儞丄偡側傢偪儅僗僞乕乮梇宆乯偐傜帗宆傪惢嶌偟丄帗宆傪梡偄偰栚揑偲偡傞嬰懱傪惉宆偡傞曽朄偵斾妑偟偰丄埑搢揑抁帪娫偱幵懱傪惢嶌偡傞偙偲偑偱偒傞丅婎杮揑偵偼峛妅椶偲摨條偺奜崪奿峔憿偱偁傞丅

丂堦夞尷傝偱暋惢偑弌棃側偄揰偑嵟戝偺寚揰偱偁傞偑丄宍忬帺桼搙偼嬌傔偰戝偒偔丄宍忬帺懱偑帋峴嶖岆偺夁掱偱偁傞応崌偵偼桳梡側惢朄偱偁傞偲塢偊傞丅

丂側偍丄敪朅僗僠儘乕儖偺嶍傝弌偟偲塢偊偳傕丄戝棟愇挙崗偝側偑傜偵堦屄偺戝偒側僽儘僢僋偐傜儃僨傿僇僂儖慡懱傪嶍傝弌偟偰偄偔傢偗偱偼柍偔丄傑偢丄儃僨傿僇僂儖宍忬傪僩儗乕僗偟偨僗僷乕乮寘乯偲儕僽傪慻傒忋偘丄偦偺娫傪強掕悺朄偺敪朅僗僠儘乕儖僽儘僢僋偱杽傔偰奣棯宍忬傪嶌傝丄慡懱偺僶儔儞僗傪尒側偑傜嶍傝崬傓丅

丂敪朅僗僠儘乕儖偼宱擭偵傛傝敪朅僈僗偑敳偗偰廂弅偡傞偨傔丄僽儘僢僋偺攝抲偵偼丄栘憿寶抸偵偍偄偰栘嵽偺廂弅傪尒崬傫偱愝偗傞僙僩儕儞僌丒僗儁乕僗傗攚妱傝偵憡摉偡傞嬻娫傪愝掕偡傞丅僗僷乕偲儕僽偼丄儃僨傿僇僂儖奜懁偵偍偄偰偼丄儃僨傿僇僂儖棫懱宍忬偺栚埨偲側傝丄撪懁偵偍偄偰偼僔儍乕僔偲偺憡懳埵抲娭學傪寛掕偡傞晹嵽偲側傞丅偝傜偵偼梊傔僗僷乕偲儕僽傪揔搙偵俥俼俹壔偡傞偙偲偵傛傝丄奜崪奿峔憿偵撪崪奿傪杽傔崬傓偙偲偑偱偒丄儃僨傿僇僂儖慡懱偺崉惈偲懴媣惈傪夵慞偱偒丄寉検偐偮廫暘側崉惈傪桳偟丄側偍偐偮丄僋儔僢僔儏帪偵偼娚徴岠壥傪傕敪婗偡傞桪傟偨儃僨傿僇僂儖傪摼傞偙偲偑弌棃傞丅

俁丏僒儞儗僀僋俤倁俷婎杮僨僓僀儞

丂愭偵弎傋偨偲偍傝丄僜乕儔乕僇乕奜宍僨僓僀儞偺僕儗儞儅偼丄敪揹揑偵偼扨堦暯斅偑嵟傕岲傑偟偄懢梲揹抮僷僱儖偺攝抲偲丄嬻椡妛揑偵朷傑偟偄棳慄宍宍忬偲偺僶儔儞僗傪擛壗偵偲傞偐丄偲偆偄偆揰偵偁傞丅摿偵暯嬒懍搙偑俆侽倠倣乛帪傪寉偔挻偊丄嵟崅懍偑俉侽倠倣乛帪傪挻偊傞崱擔偺嫞媄梡僜乕儔乕僇乕偱偼嬻椡妛揑側梫慺傪柍帇偟偰奜宍僨僓僀儞傪寛掕偡傞偙偲偼弌棃側偄丅

丂僠乕儉憂愝埲棃偺帋峴嶖岆偺寢壥丄扝傝拝偄偨1998乣2002擭偺宍忬偼丄嬻椡妛揑偵偼旕忢偵桪傟偰偄偨偑丄幵懱慜晹傪帺桼嬋柺偲偟偨偨傔偵丄懢梲揹抮僷僱儖偺愝抲偵柍棟偑惗偠偰偄偨丅摿偵摨宍忬傪僪儕乕儉巇條偵奼挘偟偨2003-2004擭儌僨儖偵偍偄偰偼丄嫞媄屻丄嬋棪偺崅偄晹暘偵揬傝懌偟偨僙儖偺懡偔偵妱傟偑擣傔傜傟偨丅堦曽丄幵懱忋柺傪壜揥柺乮暯柺傪怢弅柍偔嬋偘傞偙偲偵傛偭偰摼傜傟傞嬋柺乯偵偟偨2005-2007擭乮SUNLAKE NEO乯偱偼懢梲揹抮僷僱儖偺攝抲帺懱偵嬯楯偼側偐偭偨偑丄慜曽搳塭柺愊偑戝偒偔側傝嬻椡妛揑偵偼晄枮偑巆偭偨丅SUNLAKE EVO 偺儃僨傿僇僂儖宍忬偼丄埲壓傪擮摢偵僨僓僀儞偝傟偨丅

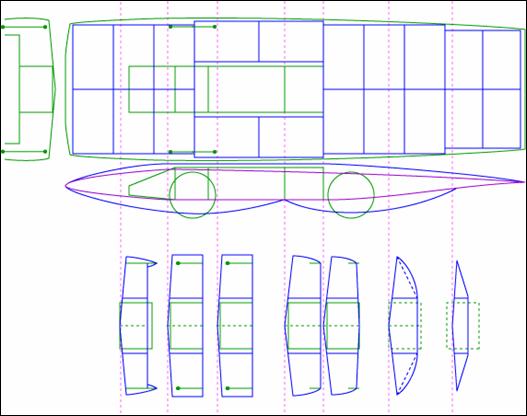

丒慜曽搳塭宍忬丗 幵暆傪嬌椡嫹傔丄尐傪棊偲偡偙偲偵傛傝慜曽搳塭柺愊傪尭偠傞丅 丒揤斅柺丗 懢梲揹抮僷僱儖偺揬傝晅偗偵巟忈偑柍偄傛偆壜揥柺偱峔惉偟偡傞丅 丒幵懱懁柺乣棤柺丗 帺桼嬋柺偲偟丄嬻椡妛嵟桪愭偱宍惉偡傞丅 丒幵椫僇僶乕丗 儃僨傿僇僂儖偲堦懱宍偲偟丄宲偓栚傪嬌椡柍偔偡傞丅

丂埲壓偵惢嶌恾柺傪帵偡丅

係丏僒儞儗僀僋俤倁俷儃僨傿僇僂儖惢嶌岺朄丗僼儕僢僾丒價儖僪傾僢僾岺朄

丂敪朅僗僠儘乕儖傪梡偄偨儐僯丒僙僋僔儏傾儖丒僼傽僽儕働乕僔儑儞偺幚峴偵偁偨偭偰偺尰幚揑側壽戣偼埲壓俀揰偱偁傞丅

丂丂a)宆偑懚嵼偟側偄偨傔丄昞柺偵曗嫮僋儘僗傪揬傝晅偗傞嵺偺柺埑報壜偑擄偟偄丅

丂丂b)奜妅曗嫮慜偺曣懱嫮搙偑嬌抂偵庛偄乮帺廳偱曄宍偟丄宍忬堐帩偑崲擄乯丅

丂扨弮暯斅偱偁傟偽丄岤斅偱嫴傒丄廳傝傪忔偣傟偽椙偄丅偟偐偟帺桼嬋柺偺応崌偵偼敄斅偺慻傒崌傢偣丄嵒戃丄悈戃側偳丄偁傝偲偁傜備傞庤抜傪憤摦堳偡傞偙偲偵側傞偨傔丄儅僗僞乕偵偼嵟掅尷偦偺壸廳偵懴偊傞偩偗偺嫮搙偑昁梫偱偁傞丅偟偐偟側偑傜敪朅僗僠儘乕儖惈儅僗僞乕偼丄帺廳偵偝偊懴偊傜傟側偄応崌偑惗偢傞丅

丂SUNLAKE EVO 偺惢嶌偵偁偨偭偰偼丄懁柺乣棤柺偺帺桼嬋柺宍忬廳帇偺曽恓傛傝丄儃僨傿僇僂儖慡懱傪棤曉偟乮僼儕僢僾乯偵偟偰惢嶌偡傞偙偲偵偟丄慡懱傪揤斅巟帩戜偱巟偊丄偦偺忋偵儃僨傿僇僂儖晹嵽傪愊傒忋偘乮價儖僪傾僢僾乯偰宍忬傪嶌傝忋偘偰峴偔偲偄偆岺掱傪峫埬丒嵦梡偟偨丅

俆丏僒儞儗僀僋俤倁俷儃僨傿僇僂儖惢嶌偺幚嵺

丂埲壓丄SUNLAKE EVO 儃僨傿僇僂儖偺惢嶌夁掱偺幚嵺傪嶌嬈宱夁偵廬偭偰愢柧偡傞丅

(1)儃僨傿僇僂儖揤柺巟帩戜偺惢嶌

丂丂棤曉偟偵偟偨幵懱傪巟偊傞偨傔偺儃僨傿僇僂儖揤柺巟帩戜傪嵟弶偵嶌惢偟偨丅侾俀倣倣岤偺崌斅偐傜丄僗僷乕偲儕僽丄偝傜偵儃僨傿僇僂儖慜屻偵偐偗偰偺椗慄偺僱僈偵憡摉偡傞宍忬傪愗傝弌偟偰慻傒丄俆倣倣岤偺崌斅傪堜宍偵増傢偣偰潥傜偣偰堜宍偵栘偹偠偱屌掕偟偨丅寢壥揑偵揤柺偼儃僨傿僇僂儖椗慄偺愙慄嬋柺偵側傝丄堜宍偵僼傿僢僩偟偨俆倣倣岤崌斅偺宍偑丄儃僨傿僇僂儖揤斅偺宆巻偲側傞丅偝傜偵堜宍傪愗傝敳偄偨巆嵽偼丄埲屻偺岺掱偱巊梡偡傞帯嬶偲偟偰桳梡偵側傞丅

(2)儃僨傿僇僂儖揤柺

丂儃僨傿僇僂儖偺揤柺偼丄俈倣倣岤偺敪朅僗僠儗儞儃乕僪傪宲偓崌傢偣偰嶌惢偟偨丅愙崌偵偼僄億僉僔庽帀娷怹偟偨僇乕儃儞僋儘僗傪梡偄丄愙崌晹偵崅偝俈倣倣偺彫偝側儕僽傪宍惉偡傞偙偲偱愙崌晹偵嫮搙傪帩偨偣偨丅潥傜偣偨儃乕僪偑暯柺偵暅尦偟傛偆偲屳偄偵堷偭挘傝崌偆偨傔丄枌峔憿偵嬤偄宍偲側傝丄扨弮暯柺偺慻傒崌傢偣傛傝崅偄宍忬曐帩椡偑敪尰偡傞丅

| 丂 |  |

| 丂 | 儃僨傿僇僂儖堜宍 |

(3)僗僷乕乮寘乯偲儕僽

丂俈倣倣岤偺敪朅僗僠儗儞儃乕僪偐傜丄儃僨傿僇僂儖宍忬偺梫強傪峔惉偡傞僗僷乕乮寘丗幵懱廲曽岦偺撪崪奿乯偲儕僽乮幵懱墶曽岦偺撪崪奿乯傪恾柺偵増偭偰愗傝弌偟丄堜宍傪峔惉偟偨丅SUNLAKE偺幵懱偼丄嬌抂側僔儑乕僩儂僀乕儖儀乕僗偱偁傞偑屘偵丄僔儍乕僔偺屻抂偐傜幵懱嵟屻旜傑偱偑揱摑揑偵挿偄乮SUNLAKE EVO偵偍偄偰偼俀俀侽們倣乯丅寢壥丄夁嫀悢夞偵傢偨傝幵懱怳摦偵傛傞旀楯偵傛傝掙柺懁偑嵗孅攋夡偟丄儃僨傿僇僂儖偑愜傟傞丄偲偄偆僩儔僽儖傪宱尡偟偨丅崱夞偼摨偠僩儔僽儖傪枹慠偵杊偖偨傔丄擇杮偺僗僷乕乮椑乯傪梊傔僇乕儃儞僋儘僗偲彫儕僽宍惉偵傛傝曗嫮偟偨丅

(4)揤柺偲僗僷乕丄儕僽偺愙崌

丂嬋柺傪惉偟偰孹偄偰偄傞揤柺偵懳偟丄抧柺偵悅捈偵側傞傛偆偵僗僷乕乮寘乯傪棫偰傞偨傔丄揤柺巟帩戜嶌惢帪偵梋偭偨堜宍晹嵽偺巆嵽傪梡偄偰丄悅捈弌偟梡偺帯嬶傪嶌惢偟偨丅揤柺偲僗僷乕偺屌掕偼僄億僉僔庽帀娷怹僇乕儃儞僋儘僗偱峴偭偨丅寢壥揑偵嬋偘嫮搙偑崅偄L宆傾儞僌儖偑帺慠偵宍惉偝傟傞偙偲偵側傞丅

丂愙崌偝傟偨僗僷乕偵丄梊傔崗傑傟偨愗傟崬傒偵増偭偰儕僽傪棫偰傞偲幵懱宍忬偑濷婥偵尒偊偰偔傞丅側偍僔儍乕僔偺慜抂偲屻抂偵愙偡傞儕僽偼僔儍乕僔偲儃僨傿僇僂儖偑慻傒崌傢偝傟偨嵺偵儃僨傿僇僂儖慡懱傪巟偊傞拰偺栶妱傪壥偨偡偨傔丄梊傔僇乕儃儞僋儘僗偱曗嫮偟丄僗僷乕偲摨條偺庤朄偱揤斅偲愙崌偟偨丅

| 丂 |  |

丂丂悅捈弌偟梡帯嬶 | 丂 |

(5)擏晅偗

丂椑偲儕僽偱峔惉偝傟偨堜宍偵廂傑傞傛偆丄敪朅僗僠儘乕儖偺僽儘僢僋傪愗傝弌偟偰揢傔崬傫偩丅敪朅僗僠儘乕儖偺愗傝弌偟偼僯僋儘儉慄偱梕堈偵峴偊傞丅儃僨傿僇僂儖偺撪懁偺晄梫晹暘偼奜妅愊憌曗嫮屻偵撪懁偐傜檴傝敳偄偰偟傑偆偙偲偵側傞偑丄峔憿忋丄庤偑擖傟傜傟側偄晹暘偵偮偄偰偼丄偙偺帪揰偱梊傔檴傝敳偄偰偍偔昁梫偑偁傞丅傑偨慜弎偟偨敪朅僗僠儘乕儖偺宱擭廂弅偵傛傝惗偠傞寗娫偑儃僨傿僇僂儖撪懁偲側傞傛偆偵丄敪朅僗僠儘乕儖僽儘僢僋偵偼揔搙側宲偓栚傪愝偗傞丅嬶懱揑偵偼丄侾侽侽倣倣岤掱搙偺斅偐傜愗傝弌偟偨僽儘僢僋傪慻傒崌傢偣丄愙拝偟偰梡偄傞丅敪朅僗僠儘乕儖偑廂弅偟偨嵳偵偼丄愙拝椡偑庛偄愙拝柺偑攳偑傟偰攚妱傝岠壥傪敪尰偟丄寗娫偑儃僨傿僇僂儖撪懁偵惗偠丄奜柺傊偺塭嬁偑彫偝偔側傞丅

丂僗僷乕偲儕僽偼暯柺偱偁傝椉幰偼捈妏偱偁傞偑丄揤柺偑孹偄偨嬋柺偱偁傞偨傔丄僽儘僢僋傪姰慡偵僼傿僢僩偝偣傞偺偼擄偟偄丅揤斅偵懳偟偰僽儘僢僋偺慡柺偑愙拝偟偰偄傞昁梫偼側偔丄嵟奜墢偵寗娫偑側偗傟偽廫暘偱偁傞丅

幨恀係丗嶍傝弌偟慜偺敪朅僗僠儘乕儖僽儘僢僋

(6)嶍傝弌偟

丂儕僽傪栚埨偵敪朅僗僠儘乕儖傪嶍傝崬傒丄儅僗僞乕傪惢嶌偡傞岺掱偱偁傞丅慡恎恀偭敀偵側傞嵟傕夁崜偱丄嵟傕妝偟偄嶌嬈偱偁傞偑丄暯柺恾偱偼昞尰偟愗傟偰偄側偄棫懱宍忬偑敪尰偟偰偔傞抜奒偱丄奺帺偺僀儊乕僕偑旝柇偵堎側傞偨傔丄岥榑偑愨偊側偄岺掱偱傕偁傞丅嶍傝偡偓偨傜敪朅僗僠儘乕儖僽儘僢僋傪揬傝懌偟偰嶍傝捈偡偙偲偑偱偒傞丅

丂惢憿岺掱忋丄杮岺掱偑嬻椡妛惈擻偺戝敿傪寛掕偡傞偙偲偵側傞丅偲偼塢偆傕偺偺丄SUNLAKE僠乕儉巎忋丄晽摯幚尡側偳傪峴偭偨偙偲偼堦搙傕側偔丄俠倓抣乮嬻婥掞峈學悢乯傪媮傔偨偙偲傕側偄丅幵懱宍忬偺嵟廔寛掕偼乽僠乕儉儊儞僶乕慡堳偺擺摼乿偲偄偆丄旕悢検揑側婎弨偵傛傝峴傢傟偰偄傞丅嬌傔偰旕僄儞僕僯傾儕儞僌揑側寛掕曽朄偱偼偁傞偑丄寛偟偰扨側傞庡娤偩偗偱偼側偔丄夁嫀偺憡摉夞悢偺幵懱惢嶌帋峴嶖岆偵傛傝懱摼偟偨堦掕偺朄懃揑側広搙偑偁傞丅偦傟偼慡偰偺曽岦偐傜尒偰乮傗傓傪摼側偄売強亖僔儍乕僔掙柺偲幵椫僇僶乕傪彍偒乯丄

丒晽偵岦偐偆懁偼忢偵撌柺偱偁傞偙偲丄偲偺忦審傪枮偨偡偙偲偵偁傞丅梫偼乽晽偺婥帩偪乿偵側傝偒傞偲偄偆偙偲偱偁傞丅

丒晽偑敳偗傞懁偼嬌椡挿偔丄娚傗偐偵墯偱偁傞偙偲

丒愭抂偲屻旜埲奜偵嬋棪偺戝偒偄僇乕僽偑柍偄偙偲丅

丒扨弮暯柺晹暘偑柍偄偙偲

丂峳嶍傝偼丄僲僐僊儕儎僗儕傪梡偄丄巆傝俁倣倣岤掱搙偺嶍傝戙傪巆偟偰棷傔丄僒儞僪儁乕僷乕側偄偟榢旂儎僗儕偱昞柺傪嬌椡暯妸偵巇忋偘偰備偔丅昞柺偑慹偄偲奜妅曗嫮僋儘僗偺揬傝晅偗偺嵺偵丄塼忬庽帀偑敪朅僗僠儘乕儖偵怹摟偟丄晄昁梫偵廳偔側偭偰偟傑偆丅

(7)幵椫僇僶乕乮僗僷僢僣乯偺惢嶌偲庢傝晅偗

丂慜椫偺幵椫僇僶乕偺戝晹暘偼丄傎傏儃僨傿僇僂儖偲堦懱壔偝傟偰偄傞偑丄僔儍乕僔偵懳偟偰儃僨傿僇僂儖傪忋偐傜旐偣傞搒崌忋丄慜椫僒僗儁儞僔儑儞偺壓柺偲屻椫偺僇僶乕偼儃僨傿僇僂儖偲愗傝棧偟偰暿搑庢傝晅偗偑昁梫偲側傞丅

丂僗僷僢僣偼丄堦斒偵杮懱偲偼愗傝棧偟偰惢嶌偝傟傞偨傔嬋柺偱偁傞儃僨傿僇僂儖偲偺愙崌偵擸傓偙偲偑懡偄丅崱夞偺儃僨傿僇僂儖惢嶌偵偁偨偭偰偼丄幵椫僇僶乕偲儃僨傿僇僂儖偺梈崌傪偼偐傞偨傔椉幰傪暯峴偟偰惢嶌偟丄儃僨傿僇僂儖嶍傝弌偟偺嵺偵僇僶乕傪揢傔崬傒丄愙崌晹偺旝挷惍傪峴偭偨丅幵椫僇僶乕偼婎杮揑偵偼儃僨傿僇僂儖偲摨偠儐僯僙僋僔儏傾儖僼傽僽儕働乕僔儑儞偱惉宍偝傟丄偦偺庢傝晅偗曽朄偐傜偺梫媮偵廬偄丄僓僀儘儞僋儘僗偲僇乕儃儞僋儘僗偱擇廳偵曗嫮偝傟偰偄傞丅

丂僇僶乕偺庢傝晅偗偼僔儍乕僔懁偵偺傒偲偟偨丄幵懱偑僶僂儞僪偟偰僒僗儁儞僔儑儞偑嵟傕壓傝偨嵺偵傕捛廬偱偒傞偩偗偺帺桼搙傪帩偭偰庢傝晅偗僟儔儕偲傇傜壓偑傜側偄傛偆偵嫮椡側僶僱偱忋懁偵堷偭挘傝忋偘傜傟偰偄傞丅儃僨傿僇僂儖偑旐偣傜傟傞偲儃僨傿僇僂儖偵墴偝傟偰強掕偺埵抲偵擺傑傞悺朄偱偁傞偑丄儃僨傿僇僂儖偲僇僶乕偲偼敿偽姩崌偟偮偮扨偵愙偟偰偄傞偩偗偱偁傞丅

(8)儃僨傿僇僂儖傊偺曗嫮僋儘僗偺揬傝晅偗

丂埑弅椡偲嬋偘墳椡偑壛傢傞儃僨傿僇僂儖懁柺偲掙柺偺曗嫮偵偼僇乕儃儞僋儘僗傪梡偄丄庡偵堷挘椡偑壛傢傞揤柺偼僓僀儘儞僋儘僗曗嫮偲偟丄慜椫偺恀墶偺晹暘丄幵椫僇僶乕偺椗慄晹摍偺幵懱偺撌晹暘偼丄撪憌僓僀儘儞僋儘僗丄奜憌僇乕儃儞僋儘僗偺擇廳峔憿偲偟偨丅徴撍摍偱儃僨傿僇僂儖偑攋懝偟偨嵺丄僇乕儃儞僋儘僗曗嫮偩偗偱偼奜妅偑嵱偗嶶偭偰偟傑偆壜擻惈偑崅偄丅堷偒偪偓傟傞偙偲偑婬側僓僀儘儞僋儘僗傪嫴傓偙偲偵傛傝丄攋懝偟偨応崌偱傕捵傟傞偩偗偱嵪傓偨傔斾妑揑抁帪娫偱嵟掅尷偺宍忬暅尦偑壜擻偲側傞丅

丂崱夞偺幵懱惢嶌偵偁偨偭偰偼丄曗嫮僋儘僗偺宲偓栚傪嬌椡尭傜偡曽恓傪嵦偭偨丅俆倣挿偺儃僨傿僇僂儖偵懳偟丄挿偝曽岦偵宲偓栚傪嶌傜側偄偨傔偵儃僨傿僇僂儖傪幬傔墶偵棫偰丄壸廳偱儃僨傿僇僂儖偑榗傑側偄傛偆偵壸廳偼僋儘僗偺帺廳偩偗偲偟丄傑偢幵懱懁柺晹偺僇乕儃儞僋儘僗偑愙偡傞柺偩偗偵塼忬庽帀傪揾傝慡挿偵懳偟偰愊憌傪幚巤丄庽帀偺峝壔屻偵儃僨傿僇僂儖偺岦偒傪媡偵偟偰摨條偵斀懳懁偺懁柺傊偺僇乕儃儞僋儘僗愊憌傪峴偭偨丅埲屻偼丄揤斅巟帩戜偵栠偟丄梫強偛偲偵庽帀傪揾傝懌偟偰偼丄嵒戃乮幚嵺偵偼嵒戙傢傝偺庽帀儁儗僢僩戃乯摍傪廳偟偵梡偄丄悢岺掱傪偐偗偰儃僨傿僇僂儖棤柺偵僇乕儃儞僋儘僗傪愊憌偟偨丅奐岥晹偺墢偵偼丄屄乆偵彫偝偄宆傪弨旛偟偰弌棃傞尷傝愜傝崬傒丄愜傝曉偟傪嶌傝丄奐岥偵傛傞儃僨傿僇僂儖慡懱偺崉惈掅壓偺杊巭偵搘傔偨丅

丂奜妅曗嫮姰椆屻偵儃僨傿僇僂儖曣宆偺撪懁偺晄梫晹暘偺檴傝敳偒傪幚巤偟偨丅側偍丄檴傝敳偐傟傞晹暘偼嵽椏揑偵偼柍懯偵側傞晹暘偱偁傞偑丄奜妅曗嫮慜偺曣宆偺嫮搙傪堐帩偡傞偨傔偵昁梫側晹暘偱偁傞偙偲傪朰傟偰偼側傜側偄丅檴傝敳偒偵偁偨偭偰偼丄峔憿嵽偲偟偰撪崪奿揑偵巆偡晹暘偲丄庢傝嫀傞晹暘傪柧妋偵巇暘偗偰偍偔昁梫偑偁傞丅

(9)僉儍僲僺乕

丂廬棃幵椉偱巊偭偰偄偨僉儍僲僺乕傪棳梡偟丄僉儍僲僺乕屻晹偵惍棳乽僇僣儔乿傪庢傝晅偗偨丅僉儍僲僺乕撪偵愝抲偝傟偰偄傞僒僀僪儈儔乕偺帇奅傪妋曐偡傞偨傔嵟彫尷偺戝偒偝偲側偭偰偄傞丅惢嶌偼儃僨傿僇僂儖摨條偺儐僯僙僋僔儏傾儖僼傽僽儕働乕僔儑儞偱偁傞丅

(10)揾憰

丂敀偺悈惈儁僀儞僩偱揾憰偟丄傾僋僙儞僩偵儘僑儅乕僋傪擖傟偨丅儁僀儞僩偺廳偝偼柍帇弌棃側偄偨傔丄揾憰柍偟偱僇乕儃儞僋儘僗攳偒弌偟偵偡傞埬傕偁偭偨偑丄墛揤壓偵偰昞柺壏搙偑忋偑傝偡偓傞偨傔抐擮偟偨丅

(11)懢梲揹抮僷僱儖搵嵹

丂懢梲揹抮僷僱儖偺屌掕偵偼岤傒偺偁傞僇乕儁僢僩屌掕梡偺椉柺擲拝僥乕僾傪侾侽倣倣暆掱搙偵僗儕僢僩偟偰梡偄偨丅惢朄偺摿惈忋丄奜妅昞柺偵偼曗嫮僋儘僗偺墯撌偑偦偺傑傑巆偭偰偍傝丄擲拝憌偵岤傒偑柍偄偲廫暘側愙拝椡偑摼傜傟側偄丅偝傜偵擮偺偨傔僷僱儖抂傪億儕僀儈僪擲拝僥乕僾偵偰墴偝偊偨丅堦斒揑側擲拝僥乕僾偵梡偄傜傟偰偄傞擲拝嵻偼崅壏娐嫬壓偱挊偟偔擲拝椡偑掅壓偡傞偑丄億儕僀儈僪擲拝僥乕僾偵偼崅壏娐嫬壓偱傕擲拝椡偑掅壓偟側偄僔儕僐乕儞庽帀宯偺擲拝嵻偑梡偄傜傟偰偄傞丅

俇丏傑偲傔

丂埲忋丄SunLake丂俤倁俷偺幵懱僨僓僀儞偐傜丄儐僯僙僋僔儏傾儖丒僼傽僽儕働乕僔儑儞偵傛傞幵懱惢嶌偺幚嵺偵偮偄偰奣娤偟偨丅幵懱偺僨僓僀儞偲幵懱偺嵽椏傗惢嶌庤朄偼棟憐揑偵偼愗傝棧偟偰峫偊傞傋偒偱偁傞丅偟偐偟側偑傜丄尷傜傟偨帒尮偲帪娫撪偵惢嶌傪姰椆偟側偗傟偽側傜側偄僜乕儔乕僇乕偺惢嶌偵偁偨偭偰偼丄幵懱僨僓僀儞偑擖庤壜擻側嵽椏偲岺朄偵懇敍偝傟偰偟傑偆偙偲偑懡偄丅儐僯僙僋僔儏傾儖丒僼傽僽儕働乕僔儑儞偼丄斾妑揑擖庤偟傗偡偄嵽椏偵傛傝丄崅偄宍忬帺桼搙丄寉検丄崅崉惈偺儃僨傿僇僂儖傪惢嶌偡傞偙偲偑偱偒傞桳梡側庤朄偱偁傞丅

嶲峫帒椏僜乕儔乕僇乕愝寁惂嶌

丒僜乕儔乕僇乕偺嬻椡妛丂Goro Tamai, The Leading Edge, Bentley Publishers, 1999.

丒僜乕儔乕僇乕慡斒丂俢倧倳倗倢倎倱 R.Carroll, The Winning Solar Car, SAE International, 2003.

丒嵶愳怣柧巵偺島墘帒椏丂http://www.dream-cup.com/2006/news/pdf/siryou.pdf

丒峕岥椣榊巵偵傛傞僜乕儔乕僇乕暔岅丂http://www.e-guide.ne.jp/mt/

俥俼俹偵傛傞幵懱惂嶌

丒懞嶳岹挊, 俥俼俹惉宍壛岺媄弍, 乮姅乯岺嬈挷嵏夛, 1974.

丒俧俫僋儔僼僩幮岞幃僒僀僩丂http://www.ghcraft.com/shops/slcar.html

俥俼俹梡曗嫮慇堐

丒僇乕儃儞慇堐乮椺偊偽乯丂http://www.torayca.com/aboutus/index.html

丒俹俛俷慇堐懠丂http://www.toyobo.co.jp/seihin/kc/pbo/technical.pdf

Team SunLake 僜乕儔乕僇乕惢嶌婰榐偲儗乕僗儗億乕僩

丒岞幃僒僀僩乮楌戙幵椉乯丂http://www.toyobo.co.jp/mirai/sunlake/solahome.htm

丒SunLake EVO 惢嶌婰榐丂http://solar.inkm.net/suzuka2008/index.htm

昅幰徯夘慜揷嫿巌丗Team SunLake 僄儞僩儔儞僩 寭 栘岺怑恖 寭 揹憰仌峀曬愰揱扴摉丅

丂搶梞朼愌姅幃夛幮憤崌尋媶強晹挿丄懴擬崅暘巕偺墳梡奐敪偵廬帠丅2001擭 儅儗乕僔傾偺柉懓妝婍傪摼偨偄偑堊偵 Team SunLake 偺奀奜墦惇偵嶲壛偟丄埲棃懌敳偗弌棃偢偵尰嵼偵帄傞丅2006擭偵懢梲擻幵峫屆妛尋媶強傪奐愝偟忢擟妛寍堳偵廇擟丅

暯郪晉巑抝丗Team SunLake 娔撀丂寭丂僠乕僼僨僓僀僫乕丅

丂搶梞朼愌姅幃夛幮壔惉昳杮晹儅僱僕儍乕丄崅暘巕嵽椏偺奐敪塩嬈偵廬帠丅1993擭 Team丂Sunlake偵霓撞兽皞苽祩膸Q壛埲屻尰嵼偵帄傞丅晽偺婥帩偪偵側傝偒傟傞僜乕儔乕僇乕僨僓僀僫乕寭 擔杮偱嵟傕僞僼側僜乕儔乕僇乕僪儔僀僶乕傪帺擣偟偰偄偨偑丄儊僞儃懱宍壔偺恑峴偵傛傝僪儔僀僶乕惾傪屻恑偵忳傝丄嵟嬤偼娔撀嬈偵愱擮偟偰偄傞丅