ソーラー日記 2010初夏

黄金週間である。いくらなんでも、そろそろ動き出さないと不味い。

2010年5月01日 滋賀県某所 ソーラー日記 2010初夏

黄金週間である。いくらなんでも、そろそろ動き出さないと不味い。

昨年のレース直後にバッテリー残容量を確認するための放電テストを行って以来、技術的には、ほとんど何もしていないに等しいのである。車両各部、診断すると、やはりあちこちに細かな故障が発見された。

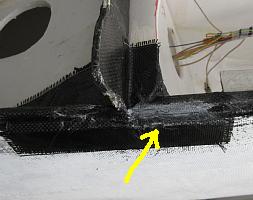

ボディ前部とシャーシの勘合部分。ボディー側のカーボン外殻が擦り切れている。

こちらはボディ後部とシャーシの勘合部分。

ボディ前部と同様に、ボディ側のカーボン外殻が擦り切れている。ここはボディ開口部の強度を増すために折り返している部分でもあるのだが、その折り返しが擦れて無くなっている。このまま放置しておくとボディ下部の強度が著しく低下してしまうだろう。

車体の方壊れたら直せばよい。毎度のことである。今年の課題は別の所にある。ドライバーの平尾家がお目出度と重なり、鈴鹿レース参加が絶望的なのである。メタボの監督がドライバーに復帰する選択肢もあったが、監督自身が却下したようだ。白羽の矢が立ったのはベテラン高橋と体格と体重がほぼ等しい北村であった。

と、云うわけで、この日の主菜は北村へのエクササイズ。まずはシャーシのみ

次いで、ボディカウルを被せて

この日は、まずは普通の自動車とはかなり異なる操作系に慣れて貰うのが課題。

2010年5月02日 滋賀県某所

修理開始である。まずは、一昨年の大改造で雑に切ってしまったシャーシエッジの修正と、ボディカウルとの勘合で擦れ合ってしまうところの補強。

離型フィルム(ポリエチレン製ゴミ袋)の上にカーボンクロスを広げ、ロール刷毛とヘラを用いて十分に樹脂(二液室温硬化型のエポキシ)を含浸させ、シャーシエッジに貼り付けて、先に作ってあった木型で挟みC型クランプで押さえ込む。

ボディカウル側の診断中

ボディカウルのシャーシが収まる空間の一番後ろの面は、減速時に最も負荷が加わる部分であり、かつ、全体の半分近くある後尾のオーバーハングを支える支点でもある。予めカーボン積層して補強してあるのだが、そのカーボン層が擦り切れかけている。アルミ金具の部分がシャーシとボディカウルの固定点、擦れているのは、その外側であるから。欠陥に負荷が集中すると車体後尾が折れてしまいかねない。既にカーボンを貼り足した跡があることから、この部分が昨年も補修した部分なのが解る。

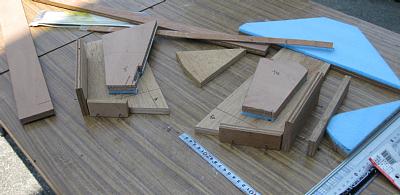

平面で構成されているシャーシとは異なり、ボディカウル側はほとんど曲面である。しかも、内装材は発泡スチロールなので、押圧も加減しなければならない。こういう微妙な形状をしっかり押さえる木型を作るのが一番やっかいである。型の基板面を薄手のベニア板にして、填め合い構造は合板とスチレンボードで作り込み、さらにクッション兼離型フィルムに発泡ポリエチレン製の薄い梱包材を利用。

薄手ベニアをボディ曲面に沿うように反らせて

フィットさせ、C型クランプでソフトに押さえ込む。

こちらは、ボディカウルのシャーシ収納空間の一番前とシャーシの頭部分。カウル天井面に貼り付けた発泡ポリスチレンブロックで高さ調整をしていたのだが、これがかなり圧縮されてめり込んでいる。結果、ボディ全体が前のめりになっていたのである。一昨年パンクした際にボディ一部が地面に擦れてしまった原因はここにあった。

シャーシ側に7mm厚スチレンボードを重ねて嵩上げ・・・・・・・こんな安易な対策で良いのだろうか・・・・・・。

2010年5月08日 滋賀県某所

修理作業継続中。

先週積層したシャーシエッジはきれいに仕上がった。

次の課題はこちら、最後尾に4枚使っているシャープ製の太陽電池モジュールが剥がれかけているのである。剥がれたのは単に粘着テープの劣化ではない。

太陽電池材料であるシリコン自体の線膨張係数は3ppm/℃程度と非常に小さいのだが、封止材樹脂とラミネートフィルムの線膨張率は100〜200ppm/℃と大きい。さらに問題をややこしくしているのはボディカウル表面を被覆補強しているザイロンクロスの線膨張係数が−6ppm/℃と負膨張なことである。結果、温度が上がるとモジュールが伸び、ボディが縮み、ということでモジュール側が折りたたみ状に変形するのである。スーパー繊維補強したボディ特有の問題といえよう。

モジュールが折りたたまれるように変形し、山織り部が剥離している。

ザイロン表面補強を採用してきた過去の車両でも、同様の問題は生じていたのであるが、当時は両面粘着テープと共に厚めのシリコーン系コーキング材でボディとモジュール間を埋めており、このコーキング材が両者の線膨張差を緩和していたのである。今回の車両製作に当たっては、少しでも軽くしたいということでコーキング材の量を最低限に減らしたことが仇になってしまった。

まずは、剥がれ欠けたモジュールを剥がしてしまうことに。

カーペット用の両面粘着テープで貼り付けられたモジュールを剥がすには細心の注意が必要だ。決して力任せに剥ぎ取ってはならない。アルコールを垂らし、薄いカッターナイフの刃で粘着層を突いて膨潤を促進させ、自然に剥がれるのを待つのである。

剥がしたモジュールの裏側のクリーニング

モジュールを剥がしてみると、天板面はかなりデコボコである。突貫工事で車両を製作した最後の最後にパネルを貼り付けているので、どうしても仕上げは雑になってしまうのだ。

車体の一番尻尾の部分に、たいして強度は必要ない。補強クロスの盛り上がった部分や積層が雑だった部分を切り取ってしまい、軽く樹脂を塗って成型をやり直す。

2010年5月某日 東京ビッグサイト

本日は材料関係の展示会なのであるが・・・・・・・・、

そこで見つけた場違いにも思えるこの看板

居並ぶのは電動と思しき小型車両たち

まずは大阪からの出展。竹と反物と扇子調のアクセントで「和」を演出している「SUGURU」号。電動バイクを3輪に改造して人力車風のカウルを被せたというところか。

床面は竹。足下にペダルは無く、操作系はバイクそのもの。後部席は二人がけの計3人乗りだが、バランスを考えて座る必要がありそうだ。バッテリーと電装系は床下と運転座席の下。洋式便器を連想してしまったが(失礼)、もともとヘルメット収納スペースだった空間を利用していると云うことでしょう。

試走会でも活躍中

こちらは東京から出展の前2輪、後ろ1輪の3輪車、早稲田大学永田研開発のULV(超軽量電気自動車)である。「すみだ次世代モビリティ開発コンソーシアム」の文字が有る。

コクピットは一見ソーラーカー風、コンソールボックスは据え置きで使う装置の発想に思える。

足下左にインバーター。ペダル代わりにか、ON/OFF用のフットスイッチが、無造作に置いてある。

こちらも早稲田大学永田研開発のULV。同様に前二輪、後ろ一輪の三輪車である。

「すみだ次世代モビリティ開発コンソーシアム」は墨田区と早稲田大学が中心になった産官学が協力して超軽量電気自動車の実証実験を行おうという試みである。産官学の内、学=早稲田大学が作ったのが、このULV。

他に産官側で作られている「HOKUSAI」という小型EVがあるのだが、デザインが四角くって失礼ながら、どう贔屓目に見ても格好良くないのである。

珍しくも無くなったいi-MiEVだが、床下から怪しげな光りが

車体裏側を鏡に写して見ることが出来る。

電動バイクあれこれ

電動車両は世界的に見れば、今後最もアクティビティが高い産業分野となるだろう。現在の内燃機関自動車産業のような、大手自動車メーカーがピラミッドの頂点として業界を牛耳る帝国主義的な産業構造ではなく、大小の個性的な企業が群雄割拠する戦国時代のような活気ある産業構造として育つべきだ。途上国では、すでにそういう図式が書かれつつある。しかし規制という名の既得権に縛られた日本が、最もその波に乗り遅れる国になるであろう事は、容易に想像できる。

日本の電動車両分野が立ち後れるであろう事は、公道を使ったソーラーカーイベントが開催出来ないことと裏腹なのである。

2010年5月某日 東京新副都心科学未来館

教育用のソーラーカー模型は、江口倫郎氏がデザインして田宮模型から発売されたソーラーチャレンジャー以来、かなりの種類が発売されている。科学未来館のミュージアムショップでも見かけたので失礼して、

左側は最近見かけるようになった新種。右側は、PV-EXPOでも見かけた球状セルを用いた物。

こちらは、さらに高度な、燃料電池車。左側は太陽電池を用いて水を電気分解して酸素と水素を作る水素ステーションと、燃料電池車の組み合わせ。右側はスタンドアロン型。お値段も¥2万円弱と、なかなか立派。

2010年5月某日 パシフィコ横浜

日本丸も上機嫌の快晴である。

向かうのはその先にある、奇抜な外観の建物

プレスでは自動車メーカーより化学会社が元気と報じられていた。

こちらは住友化学ブースにあった一人乗り燃料電池自動車。

こういう車を自動車会社が展示してくれないからだ。

こちらは三菱化学ホールディングスのブースのコンセプトカー

化学会社がモックアップの自動車を使って、さまざまな素材を提供して

いる、ということをアピールする手法自体は、さほど目新しい訳ではない。

本サイトで取り上げる理由は、この展示が、恐らく世界で初めての

有機薄膜系太陽電池搭載ソーラーカーの例示になるという点である。

残念ながらモックアップなので、ソーラーカーとしては認められない。

モーターショーでも展示されていた3輪車(厳密には後輪は2輪が近接したダブルタイヤ)のモデル。一見カッコイイが、実車に仕上げることが出来るかどうかは疑問。モーターはインホイールにするとしても、エネルギー源を搭載する場所がない。

東レのブースも三菱ケミカルホールディング同様にモックアップ自動車を使って各種自車素材をアピールしていた。後尾にウイング状に太陽電池が搭載されていたので注目したが、自動車とは全く無関係な、太陽電池バックシートの紹介であった。

直立で乗る二輪の乗り物:トヨタのWinglet。どう見ても、Segweyの二番煎じ

2010年5月23日 滋賀県某所

現実に戻ってソーラーカーの修復作業である。

成型し直したボディ後尾天板面の仕上げ作業

ボディと太陽電池モジュールの線膨張係数差を無視して、いくら強力な粘着テープを使っても、物性差を埋めることは出来ないので結局は剥がれてしまうだろう。温度によって生じる寸法差を閉じこめるのではなく、寸法差の逃げ場を作ってやらなければならない。つまりは、しっかり貼り付けて固定する部分と、固定せずにスライドすることが出きる部分を作ると云うことになる。

しかし、過去、レース中にモジュールが剥がれた経験のある僕たちは、モジュールをルーズな状態に保つことに大きな抵抗感がある。悩んだあげく、太陽電池モジュールをボディカウルに縫いつけてみよう、ということになった。

こちらはボディ後尾の軽量化作業中。外殻から5cm程は発泡ポリスチレン層を残すように、細い針金を差し込んで厚さを測りながら慎重に刳り抜いて行く。

2010年5月29日 滋賀県某所

春に転勤してきた瀬川が合流。チーム1番の長身である。新人研修でサンレイク号に乗せてみたが・・・・・・・

足がはみ出してしまってブレーキを踏むことが出来ない。

ボディとモジュールを縫いつける糸は勿論「Zylon」

「ハンダ付け、慣れるかんじやなあ」

「一応電気なんで」

「早よう云わんかい!」

ボディサイドはカーペット用両面粘着テープ、ボディ中央部分は貼り付けずに糸で縫いつけ、周囲は高温粘着力に優れるポリイミドテープで押さえることにして、完了。

2010年6月12日 滋賀県某所

GWに再始動した時から気になっているのがステアリングからの異音であった。ハンドルを回そうとすると「キイコキイコ」と古びた機械のような音がするのである。

怪しいところに順番に、トランペット用のバルブオイルを注して音の変化を追跡し、ようやくサスペンションAアーム先端のピローボールが犯人であることを突き止めた。バルブオイルは、水と同じ位に低粘度な潤滑油である。細い隙間にも、すぐにしみ込んむため即効性は抜群だが、揮発性が高く、夏のソーラーカーレースでは1時間も経たないうちに干からびてしまうだろう。

ベアリングのグリスアップすれば良いのだが、一度、油が切れたベアリングは変に摩耗している可能性があるため、怪しげな所も含めて交換しておくことにした。毎度毎度のサスペンション総分解作業である。

2010年6月18日 大阪市内某所

こちらの紳士は、かのホンダドリームを鈴鹿サーキットで追い抜いたという武勇伝をお持ちの津田信二さんであらせられる。

ホンダ勤務から脱サラして電気設備会社を設立。会社経営の傍ら、ソーラーカーに参戦。第1回ソーラーカーレース鈴鹿をはじめ、1993〜94年にかけて、ワークスチームが居並ぶ中、単身アマチュアながら、自作マシンで全国各地で開催されたソーラーカーイベントに軒並み出場したサムライである。

モーターとコントローラーは自作、お得意の電子回路技術を駆使したオリジナリティ溢れる界滋制御型モーターの搭載はWSC1996に3位入賞したアイシン精機に5年も先駆けている。

その手作りモーターを搭載した1号車、2号車は、惜しげもなく他チームに譲り、1995年シーズンに向けて3号車を準備中に、阪神淡路大震災。御自身は無事だったが、車両製作中のガレージが被害に会い、ソーラーカー製作を断念。以後は会社経営に専念されたが、今はそちらも畳んで、悠々自適のご様子である。

現在はLEDを用いた照明器具を企画するLEDECOという名の会社を運営。開店休業状態だと御自身は謙遜されるが、試作品はなかなかユニークな物ばかり。なにより、このLED駆動回路が、プリント基板をほとんど使わずに3D配線で組まれているところが電子回路の達人であることを証明している。

ソーラーカー初期の貴重な資料類をお借りすることが出来ました。太陽能車考古学研究所、所長に代わりまして、厚く御礼申し上げます。

2010年6月19日 滋賀県某所

一昨年あたりからMPPT周りのトラブルが少なくない。熱暴走気味なのは確かそうなので、昨年はまともな冷却ファンを取り付けてみたりした(雨だったので実証実験は出来ずじまい)。しかし、もっと単純な接続不良も疑わしい。ボディカウルの太陽電池モジュールと、シャーシ側に搭載されたMPPTとの接続は、オーディオ用のピンプラグである。金メッキ仕様の物を用いているとはいえ、かなり接点が怪しい。

メンバーに「+−を絶対間違えるな」と厳命して交換作業を行ったが、当の自分が間違えてしまった。

ベアリング類を交換するために、解体されていたサスペンションは元通りに組み上げられた。

2010年6月27日 滋賀県某所

明日は試走会、というときにドタバタと

タイヤの受け入れ検査

応援のメン親子とアライメント調整の後、

明日の北村の初試走会に備えてベテラン高橋が乗車チェック

荷造りの前に車庫の大掃除

積み込み完了、空模様が気になる。

さて、明日の試走会は、どうなることか

2010試走会

SUZUKA2010 TOP へ 三文楽士の休日トップへ

********************************************************

三文楽士の休日

FIA ALTERNATIVE ENERGIES CUP DREAM CUP SOLAR CAR RACE SUZUKA 2010

2010鈴鹿 予告編 ソーラー日記 2010初夏

第一稿 2010.07.12.

Copyright Satoshi Maeda@Team Sunlake

The Place in the Sun